【客戶案例】銑床加工廠自動化取放&量檢測應用案例

客戶案例

(1)本案客戶為銑刀製造廠

(2)每天24小時不停機加工

(3)目前的所有取放都是人工運行

客戶痛點/需求

(1)因為缺工問題,希望導入自動化機械手臂取放替代人工

(2)穩定加工是客戶考量重點

(3)有IQC檢測需求

(4)廠內機床與本案手臂及量測設備的整合

(5)本案難點:工件體積小,在放入主軸端進行加工時容易造成撞傷工件

新代提供解決方案

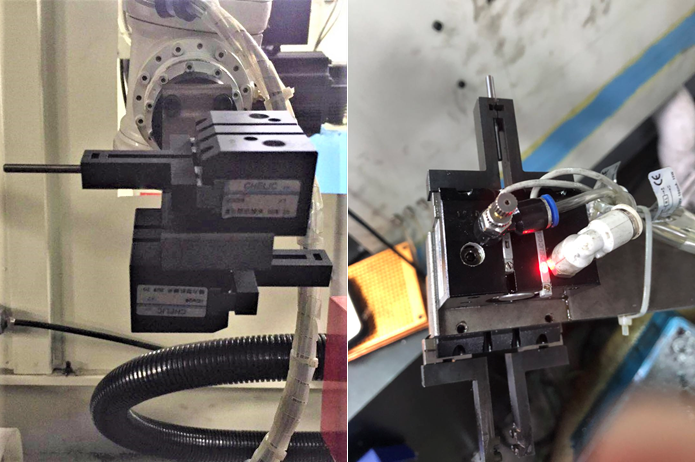

一、IQC量測 本案首先使用新代80MI量測控制器進行IQC量測

接下來結合聯達智能手臂自動化取放方案完成銑床加工(使用新代11MB控制器),細節如下:

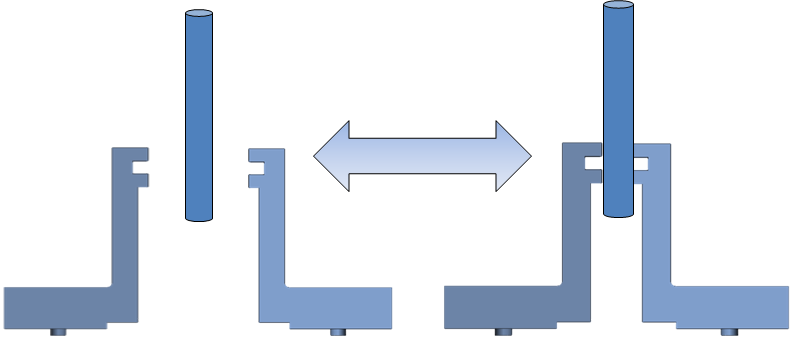

1.夾治具方案:單個夾爪使用兩指平動型氣缸加上帶V槽設計的指頭,確保夾取工件的穩定性

本案最後結合雷射打標生產履歷,打上產品專屬的生產序號,方便管理者更全面的掌握工廠生產

使用產品

聯達手臂、新代手臂控制器、新代11MB銑床控制器、新代NETPLC功能、新代80MI量測控制器、新代70SB雷射打標控制器

你也有興趣嗎? 也想複製成功案例嗎?

歡迎點選下方 [ 我有興趣 ] 按鈕,填寫表單將有專人與您聯絡